服务热线:

176-6161-6196

联系人:滕经理

电话:176-6161-6196

微信号:t17661616196

地址:临沂市兰山区工业园珠峰路与圣亚路交汇东南

详细介绍

聚乙烯(PE)电熔管件因提前通过工厂的专用设备将产品按设计的工艺参数预制好,在施工现场只需按规定的焊接流程将产品之间进行规范连接并在自动焊机上设定好焊接工艺参数,整个焊接过程会自动完成。焊接过程减少了人为因素的影响,使得接口质量得到有效保障和接头质量稳定可靠而受到聚乙烯管道连接的青睐。但是不规范的操作也会带来焊接隐患,从而影响到管道系统的安 全运行。分析典型施工缺陷案例,探究可靠焊接质量成为本文研究的重点。

1 聚乙烯(PE)电熔管件的正确焊接流程

聚乙烯(PE)电熔管件系列产品应符合GB/T 15558.2和GB/T 13663.3标准要求,规范焊接流程和注意事项如下:

1.1焊接机、工具的准备

1)电源:使用发电机小功率5KW以上;

2)电熔焊机:使用具有环境温度测试及自动补偿焊接功能的交流电熔焊机;

3)管材切割机;

4)专用刮刀;

5)清洗剂及擦拭布。

1.2管材、管件预处理

1)确认管材符合相应产品标准,对不圆度过大的管材需进行校圆处理;

2)垂直切割管材接头区的管材末端,要求端口垂直、平整、倒角;

3)用刮刀清理管材焊接区外表面氧化层(至少0.2mm及以上);

4)用酒精擦拭焊接区域管材外表面和管件内表面的灰尘、水份、油污等,并对管材插入深度做标记。

1.3管材、管件装配

1)管材待焊端在无应力状态下插至管件限位(或记号)处,并用机架固定;

2)确保焊接时管材管件在同一轴线上,不受任何外力影响。

1.4焊接及后处理

1)接好电源(220V),打开焊机,在焊机操作面板上输入待焊管件厂家提供的相应管件焊接参数(电压、时间);

2)将焊机电极接到电熔管件相匹配的接线柱上,启动焊机,进行焊接;

3)熔接结束后应确认电熔管件观察孔指示柱是否冒出;

4)焊接结束,冷却到规定时间后,方可移开夹持工具。

1.5注意事项

1)本产品的运输,贮存及施工必须按相关聚乙烯管道工程技术规程、规范或标准执行;

2)操作员具备聚乙烯管道焊工操作资格;

3)燃气管道在带气操作使用电熔管件焊接时,必须采取可靠措施,将静电导入地下;

4)管材不圆度超过相应标准规定值时,易导致泄漏,需进行校圆处理;

5)为防止焊接不良,管材焊接区域表面应刮削至少0.2mm以上,焊前必须去除焊接区域水份、灰土、油污等异物,以防夹杂泄漏;

6)应把管材完全插入到管件中部的限位(或记号)处,以免造成焊接不良;

7)为保证熔焊质量,插入管材与管件必须在同一轴线上;

8)管材与管件装配时,应较轻松、或加少量辅助力量插入,不能野蛮敲撞,以免撞坏电阻丝导致电路开断或短路;

9)焊接过程中,应禁止眼睛及手正对观察孔,防止意外喷浆;

10)电熔管件上标定的焊接时间,适用于环境温度为20℃±10℃。当环境温度变化较大时需对焊接时间进行修正:温度每增加(降低)10℃,焊接时间降低(增加)4%。如果焊机具有温度补偿功能,则按管件上标定时间进行焊接;

11)冷却过程中不应受任何外力影响和移动管材、管件,避免影响熔焊质量,待冷却到规定时间后,方可移开夹具或进行其他作业;

12)在雾天、阴雨天或空气湿度过大条件下施工,应有防潮措施,若有深沟,死角,应有通风设施,以防燃气及瓦斯爆炸;

1.6正确焊接的电熔管件解剖后状态

1)轴对中效果好;

2)电阻丝均匀分布;

3)插入深度到位;

4)管道截断面无倾斜;

5)PE结合面熔融充分。

2 聚乙烯(PE)电熔管件工程应用中典型缺陷案例分析

PE电熔管件在施工过程中可能受多方因素影响,诸如没有轴对中、表面氧化皮未清理干净、清洁酒精有残留、输出电压不稳定、熔接冷却时间不够、施工环境条件差等原因导致电熔焊接接头出现缺陷,这些缺陷在短时间内可能无法暴露,也没有有效在线检测的手段。但当出现地质沉降、外力碾压、介质压力、内应力等影响致使缺陷扩大,终会导致输送介质泄漏,极易引发恶性事故。现将工程应用中出现的典型施工缺陷案例进行分析:

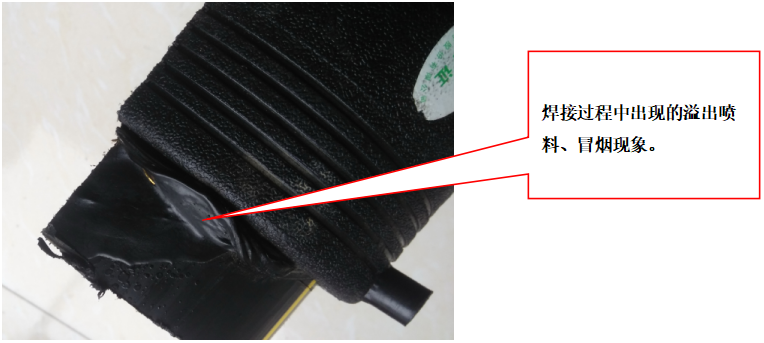

2.1 焊接中出现熔料溢出、熔料喷射、焊接冒烟缺陷案例

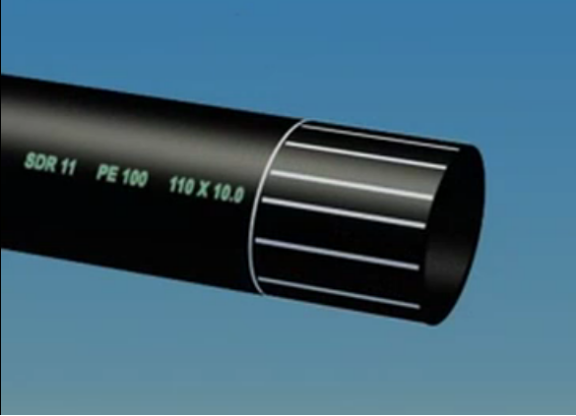

2.1.1现象状态

2.1.2 焊接熔料溢出缺陷的原因分析

采用尺子和记号笔在管材上标识插入深度,务必确保管材插入到位。管材管件配合间隙适中。检查焊机输出端接线螺丝是否拧紧,输出端与接线柱配合间隙是否过松,避免因接触不良,局部发热,造成熔料溢出。

2.1.3 焊接过程中出现冒烟、熔料喷射现象的原因分析

根据环境温度的变化微调焊接时间。焊接时注意观察电熔焊机电流变化,发现电流急剧上升,说明焊接区域电热丝出现位移并丝,应立即停止焊接。特别注意,如果因操作不当引起内部着火现象,应就地取材封堵管材两头,使内部形成真空,火自然熄灭。恒压焊接时,若管材未按照标准插到管件要求位置,倾斜形成内应力,或管材管件配合间隙不合适,焊接时引起电热丝移位并丝,使管件电热丝电阻值变小,功率增大而引起冒烟,熔料喷射甚至着火现象。

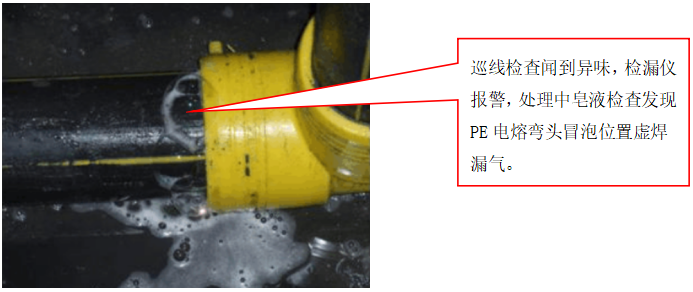

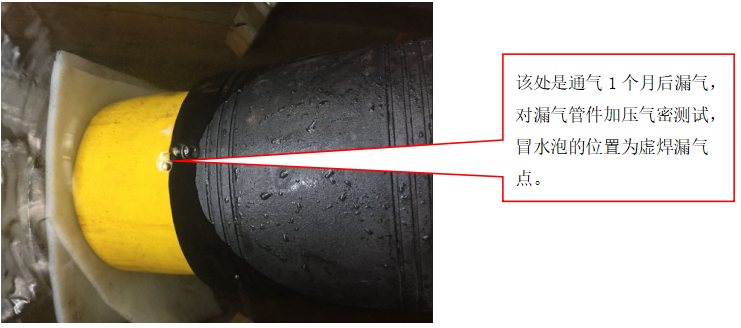

2.2 虚焊引起的输送介质泄露缺陷案例

2.2.1 现象状态

2.2.2 因氧化层、擦拭酒精造成虚焊原因分析

焊接前必须将被待焊接管材外壁的氧化层去除干净,用酒精擦试干净管件管材的内外表面,并待酒精完全挥发,否则,易出现焊接焊接失败而形成虚焊。①氧化层对焊接面影响非常大,待焊管材表面因与空气中的氧气接触而出现材料分解,一定时间后造成该部分材料分子链断裂致使性能大幅下降。如不去除或去除不到位,将严重影响焊接面质量,形成焊接质量隐患。②用无水酒精擦拭带焊接的管材/管件接触面,以去除表面的油污等赃物。在用酒精擦拭时需特别注意,一定要擦拭干净且需等待焊面上的酒精完全挥发掉,因残留的酒精在受热后会带走大量的热,致使焊接面因热量不足造成熔融量不够而形成虚焊。

虚焊的影响非常大。因虚焊不易被察觉,试压过程也不易表现出来,但受回填土的压力、路面振动、不均匀沉降以及长期受压等原因,虚焊处极易出现故障,造成运行中发生输送介质泄漏而引发事故。

2.2.3 因焊机输出电压造成虚焊原因分析

电熔焊机检查输出电压,规范要求输出电压在39.5±0.5v,如果输出电压低于39V,电阻丝在规定时间内的发热量不足,连接部位的PE材料不能有效的充分熔融,易出现虚焊。

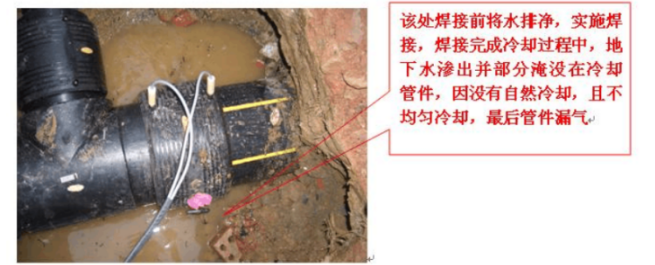

2.2.4 因施工环境造成虚焊原因分析

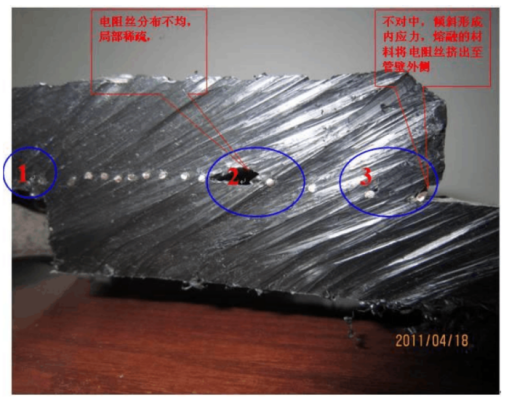

2.3 焊接位置出现内部孔洞的缺陷案例

2.3.1 现象状态

2.3.2 因焊机输出电压致焊接出现内部孔洞原因分析

控制输出电压不能高于40V和按使用说明书要求实施焊接时间的控制,上述两点的失控均会产生电阻丝过热,发热量过大,当温度过高时,PE材料将产生氧化分解,释放的气体形成内部空腔,冷却后形成孔洞。

2.3.3 因产品焊接前装配不到位造成焊接出现内部孔洞原因分析

安装连接时确保管材与管件轴线对齐,如果倾斜角度大,则存在内应力,在电熔焊接时,熔融的PE材料会因为内应力和间隙不匀而流动,流向间隙较大的部位,熔融流动的PE材料带动电阻丝位移,有的地方电阻丝搭接堆集,有的地方分散稀疏,造成局部过热,发热量过大,使PE材料发生氧化分解,形成气化空间,冷却后形成孔洞。

其它还需注意的如定期对电熔焊机的输出电压进行检测标定,电源线的长度规格、不同管件配不同功率焊机等。

高品质的产品的施工是获得管道系统运行的保障。电熔管件因施工方便,人为影响因素少,焊接头质量可靠而备受推崇。但施工前的准备、施工过程的规范和施工后的管理就显得尤为重要。本文着重介绍电熔管件规范施工流程和分析施工中出现的典型缺陷案例,以期电熔管件在聚烯烃管道系统连接中有更好的发展。

了解更多详情请关注微信号